过去两周的经历特别有意思,不断的去拜访或约见行业朋友,一遍又一遍的,充满激情的阐述着装配式建筑全过程咨询的idea:

只有从全产业链视角进行整合,在全过程成本控制,全过程可实施性控制上,提供强力的技术支撑,才能使装配式建筑的管控顺利推进;

只有更多建设方能稳定控制装配式项目的进度,成本,质量目标落地,公司与国家的目标与述求才可能进一步协调一致,从而更快更好的推进建筑产业化进程。

困境不在装配式

而在于产业链分离

在国家大范围且快速推进产业化进程的背景下,整个行业的准备是不够充分的,从一个现象可以管中窥豹:

绝大部分地区或城市的装配式设计成果审查,只用提交拆分图纸,典型大样,装配得分的计算书,而审图单位主要关注预制率装配率满足了相关要求,即能通过审查,除此之外,对装配式项目的方案合理性,可实施性,成本,工期,质量安全的重点难点等等再无把控的环节,这些实施过程中的系统性风险,全部靠建设方自己去趟雷。

仔细想想,这可能是一件会失控的事情,并对建筑产业化带来不明朗的前景:

质量不过硬,装配式建筑无法得到民众认可,“我为啥要买单”;

建设方“无利可图”,完全失去积极性,甚至从骨子里反对,“我为啥要建”;

整个建筑产业化进程将陷入恶性循环。

为什么出现这样的困境?

个人认为,这是因为目前整个产业链是分离的,传统模式背后的这一套管理认知是根深蒂固的。

传统项目的操盘方式整个行业都非常熟悉,即使设计,采购,施工实施分离也不会带来太大困难--图纸有错漏碰缺,或者前置管理不到位,设计院憋着一口气改好图后,电子文件就能直接发现场指导施工。

建设方对这一点损失不敏感,能接受。

但装配式建筑有其截然不同的特点:

建筑主体的一部分需要在工厂开模完成制造,完好无损运输到现场,安全顺利完成吊装,并以合理构造便捷完成装配施工;

预制的主体作为载体,集成了全专业设计,全管理过程,全业务口,相关参建方的工作成果,这要求在深化图和工厂预制阶段,完成以上全部的整合协调工作。

在这样的特性下,必须强行进行管理前置,在设计阶段对预制构件的生产,运输,堆放,吊装,穿插装配进行全盘的统筹考虑,否则,任何一个环节的疏漏将带来进度,成本和质量上难以承受的损失。

正因为目前产业链分离,所以,设计,施工,PC厂家中任何一家都很难有串联全局的能力,也不具备培养这种类型人才的土壤。

在平行发包还是主流的管控方式下,建设方管理者更是无从下手。

这是我们最大的困难。

建筑产业化任重而道远。

突破困境

不必重新发明轮子

在突破装配式建筑发展困境的路上,深圳市走在了前面,并给整个行业提供了一个极具价值的样板。

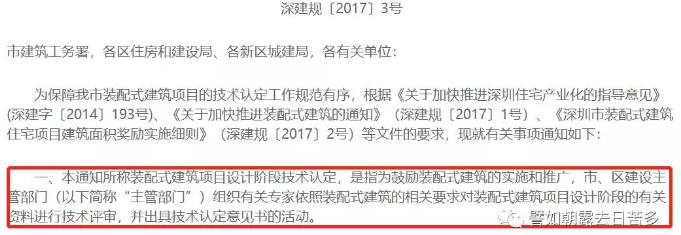

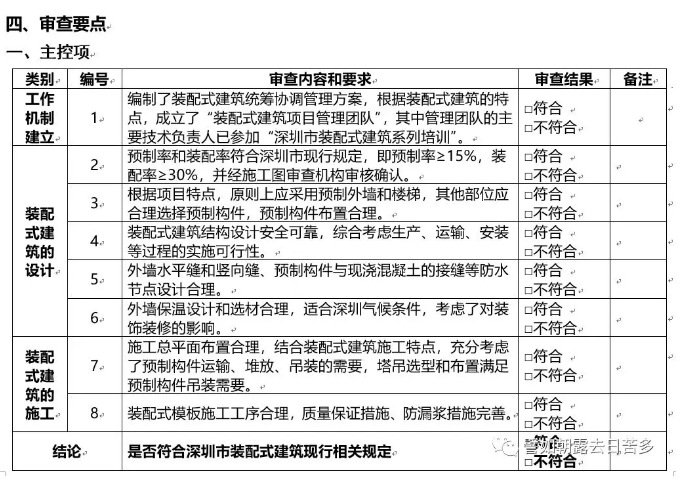

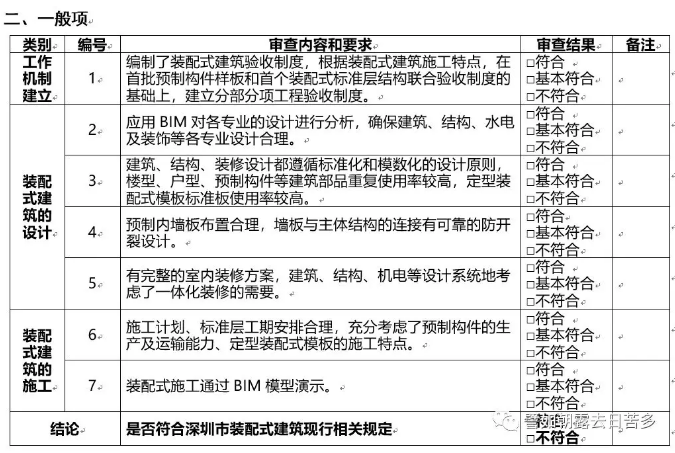

其最核心的部分在“装配式建筑项目设计阶段技术认定”的审查环节。

一,在项目的施工图设计阶段,完成并提交产业化实施方案,由建设方项目经理进行汇报,通过后才能进行施工报建;而参与认定评审的专家至少包含规划设计类,工程施工类,部品生产类,甚至包含来自建设方的产业化专家。

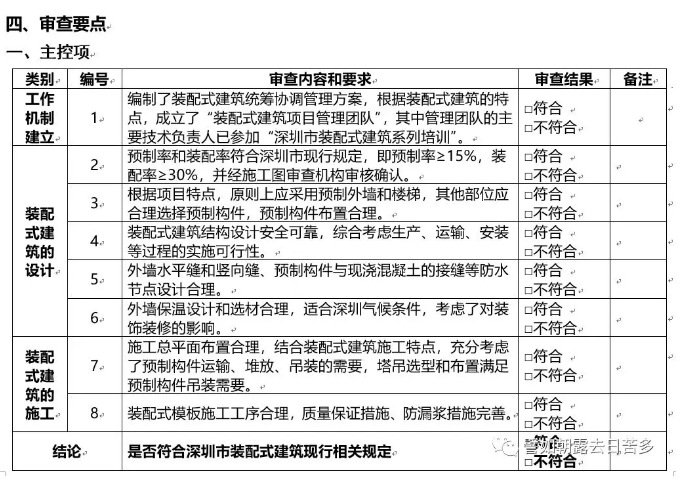

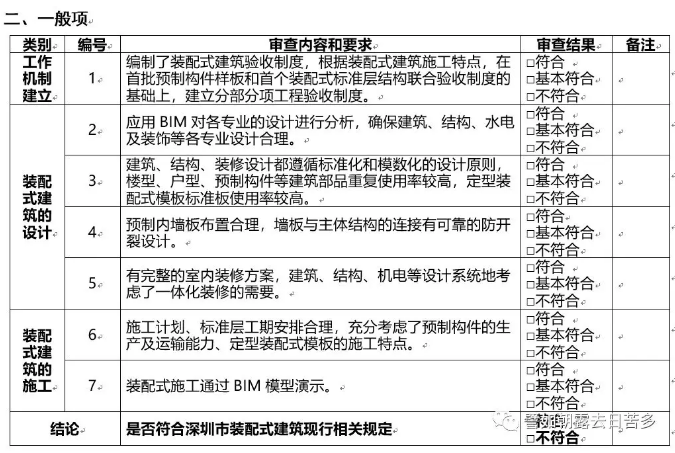

二,产业化实施方案的内容(详下图),既充分考虑了装配式项目的技术特点,也囊括了装配式建筑全产业链管控的难点和重点。

审查的关注点不仅反映产业化的政策导向,与建设方的述求也是惊人的一致:

首要对甲乙方管理团队能力资历提出要求,让合适的人做合适的事,并建立有针对性的工作机制和验收制度,做好基础保障;

其次对设计的评审远远不止是装配率指标,更多是对设计成果中关于装配式技术特点,各专业的集成性,过程的可实施性,以及客户敏感的产品质量等要素进行严格把控;

而最体现管理前置的部分在于,要求在施工图刚完成的阶段,提前整合设计院,总包方,吊装爬架铝膜等分包方,PC厂家及部品部件分包方,一起编制出详细的施工总平布置,施工工序,施工计划,标准层工期安排,重点技术质量保障措施等内容。

通过这一套制度,在设计前期将整个项目从生产到建造进行梳理排查,解决了绝大部分的重点和难题,让项目后续工作有条不紊的执行,从而使建设方能稳定控制装配式项目的进度,成本,质量目标落地。

这样的一波操作是充满挑战的,但成效是卓越的。

在我们的业务实践中参考技术认定的模式进行自我管理,必将卓有成效。这是深圳模式给与我们的巨大启迪。

|

|

扫描访问手机站

扫描访问手机站

扫描关注公众号

扫描关注公众号